本技术主要是针对鲁奇碎煤加压气化和煤的中低温干馏生产过程中产生的大量高浓度含酚废水,利用溶剂萃取和精馏工艺,对高浓度含酚废水进行酚和氨的回收,酚的回收率在93%以上,装置出水酚≤350ppm,总氨≤50ppm,满足生化要求。

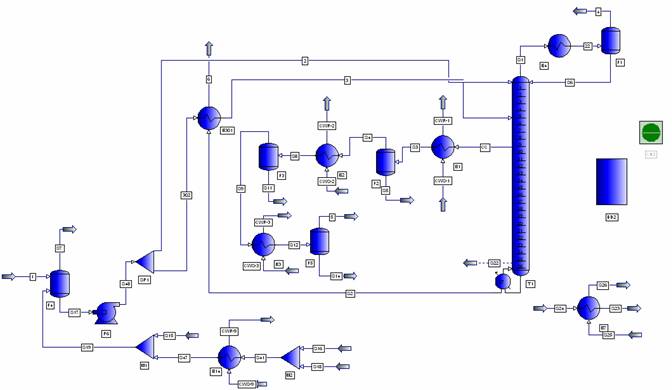

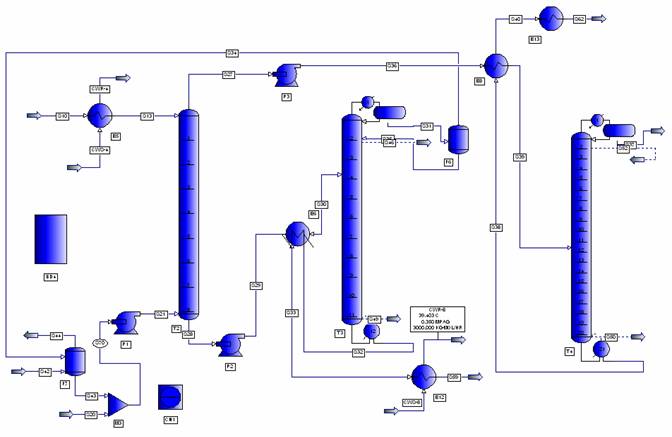

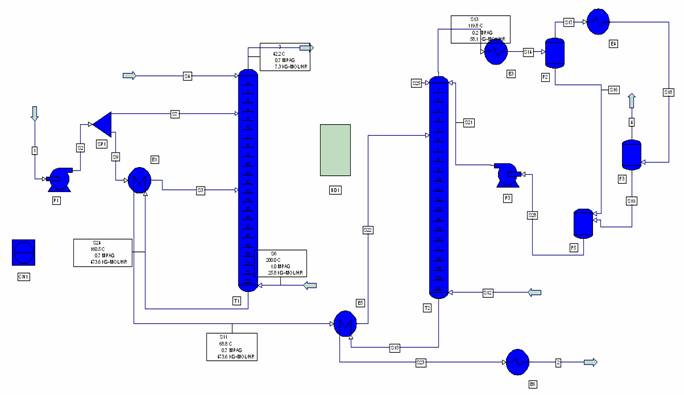

流程如下:

废水汽提脱酸脱氨单元

萃取及溶剂回收单元

兰炭废水首先经过除油单元,脱除废水中的机械杂质、油类等杂质后再经废水增压泵加压后进入到脱氨提酚单元。

废水进入到脱氨提酚装置后分为两路进入到汽提塔中,塔顶酸性气经冷却后进入到酸性气冷凝液槽中,酸性气出装置去酸性气处理单元,酸性水出装置返回到废水储槽中;汽提塔中部侧线采出含氨气,经过三级冷凝及三级分液后,粗气氨出装置进入到氨精制单元,含氨凝液返回到废水储槽循环;汽提塔塔釜脱酸脱氨后含酚水经过酚水过滤器、热进料换热器、萃取塔水相进料换热器换热后进入到萃取塔顶部。

为了将兰炭废水中的固定氨分解,降低脱氨提酚后废水中氨氮含量,需要向汽提塔补入碱液,由碱液泵连续送至汽提塔中部。

来自汽提塔塔釜的含酚水与来自溶剂循环泵的萃取剂在萃取塔中逆流接触,萃取塔顶的萃取相经过萃取相缓冲槽、酚塔进料泵加压后再依次经过酚塔冷凝器一、酚塔进料换热器换热后进入到酚塔中部;萃取塔底的萃余相经水塔进料泵加压后,在经过水塔进料换热器换热后进入到水塔中上部。

水塔塔顶气相经过水塔冷凝器冷凝后先进入到静置分层器中静置分层,水相出装置返回到含酚废水储槽中循环,油相(溶剂)进入到酚塔回流罐中;水塔塔釜物料为脱氨提酚后废水,先与水塔进料换热后,再经废水出料泵加压后进入到废水冷却器降温后分为两路,一路送出装置去生化处理系统,另一路作为水塔回流返回到水塔塔顶。

酚塔塔顶气相依次经过酚塔冷凝器一和酚塔冷凝器二冷凝后进入到酚塔回流罐中,同时外界补充的新鲜溶剂通过溶剂槽和溶剂液下泵后进入到酚塔回流罐中,酚塔回流罐出料分为两路,一路作为酚塔回流经过酚塔回流泵加压后进入到酚塔塔顶,另一路作为循环溶剂经过溶剂循环泵加压后进入到萃取塔塔底;酚塔塔釜物料为粗酚产品,其依次经过酚塔进料换热器、粗酚产品冷却器降温后进入到粗酚产品中间罐中,在经过粗酚产品泵加压后送出装置。

脱氨提酚装置中,汽提塔、水塔热源来自低压蒸汽,酚塔热源来自中压蒸汽或中压过热蒸汽。也可均采用导热油作为热源,以节省蒸汽。

经生化处理后的水,进入脱色单元,经过脱色合格后,外排。

表1-1 含酚废水指标

|

序号

|

指标

|

数值

|

|

1

|

pH

|

9.51

|

|

2

|

化学需氧量(mg/L)

|

30850

|

|

3

|

生化需氧量(mg/L)

|

213

|

|

4

|

悬浮物(mg/L)

|

196

|

|

5

|

石油类(mg/L)

|

200

|

|

6

|

硫化物(mg/L)

|

317.62

|

|

7

|

氨氮(mg/L)

|

3800

|

|

8

|

挥发酚(mg/L)

|

3749

|

|

9

|

多元酚(mg/L)

|

2500

|

表1-2处理后污水性能指标表

|

序号

|

项目

|

标准值

|

|

1

|

pH

|

6.0~9.0

|

|

2

|

SS(mg/L)

|

-

|

|

3

|

CODcr(mg/L)

|

≤4000

|

|

4

|

挥发酚(mg/L)

|

≤150

|

|

5

|

总酚(mg/L)

|

≤600

|

|

6

|

氨氮(mg/L)

|

≤200

|

|

7

|

石油类

|

≤100

|

除油及脱色装置

1 技术背景

含醇污水水质特点是矿化度非常高,油分和机械杂质含量也较高,PH值较低,属于易结垢、腐蚀性强的污水体系。此外,由于天然气中含有H2S、CO2以及污水采用汽车拉运,因而含醇污水中又不可避免地会溶解有少量H2S、CO2及O2,更增强了污水的腐蚀性。

由于污水中含有高浓度的碳酸盐、硫酸盐、氯化物和钙离子,塔内部容易结垢而造成堵塞,设备和管线也容易结垢。换热器的管程由于污水温度及流速的变化,容易结垢而堵塞管子。同时,由于含醇污水中含有大量无机盐(主要为Cl-),加之又溶解有少量H2S、CO2及O2,PH值偏低等,因此使得装置的一些部位腐蚀严重。

2 工艺技术目的

本技术提供一种回收油气田废甲醇的装置,其抗堵性能得到提高,具有非常良好的适用性,而且能够最大程度的提高产品纯度,可以完成油气田废甲醇在高、低甲醇含量下的高效回收。

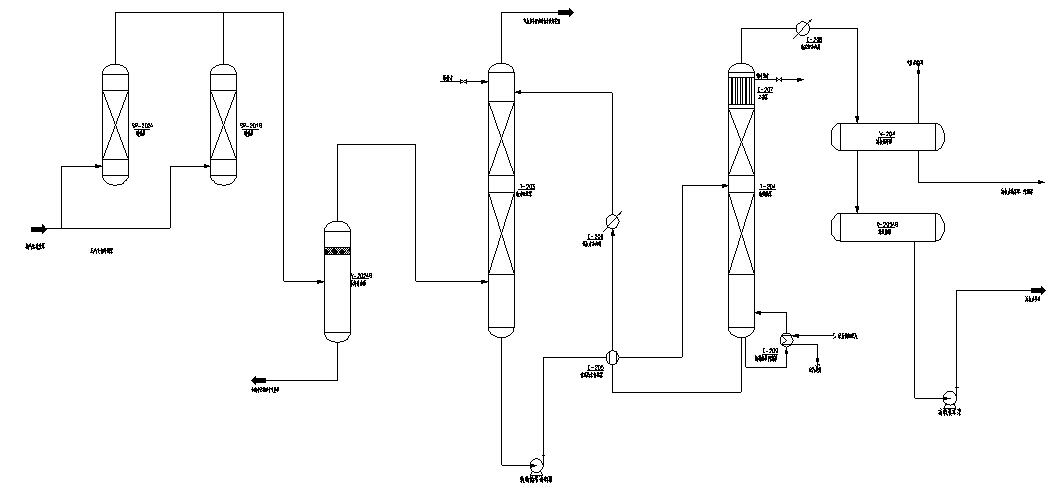

3 装置概述

本技术提供的回收油气田废甲醇的装置,提馏段采用BEC斜孔塔盘,斜孔塔盘上具有若干排平行的斜孔,汽流从斜孔中喷出,其孔口方向相同,相邻两排的孔口方向相反,交错排列;这样斜孔塔板使气体从阀孔沿与板面平行的方向喷出,可提高对板面污垢的切向冲刷能力;同时斜孔塔板采用喷射态操作,气体孔速较高,也可提高对板面污垢的切向冲刷速率。因此由斜孔塔盘构成的提馏段其抗堵性能较好,具有非常良好的适用性。

本技术提供的回收油气田废甲醇的装置,精馏段采用BEC筛孔塔盘和规整填料的组合设计。采用筛孔塔盘,能够避免结焦的发生,使得蒸气更方便进入,经筛孔上升穿过液层,鼓泡而出,因而两相可以充分接触,并相互作用,而规整填料能够最大限度发挥规整填料理论级数高的特点,能够最大程度的提高产品纯度。

本技术提供的回收油气田废甲醇的装置,克服了含醇污水精馏塔容易发生堵塞的缺点,具有较强的适应性,而且能够最大程度的提高产品纯度,尤其是能够完成油气田废甲醇在原料脏、低甲醇含量下的高效回收;能够满足甲醇在高浓度及低浓度工况下,以及在不同操作范围内(60~120%)的正常操作。

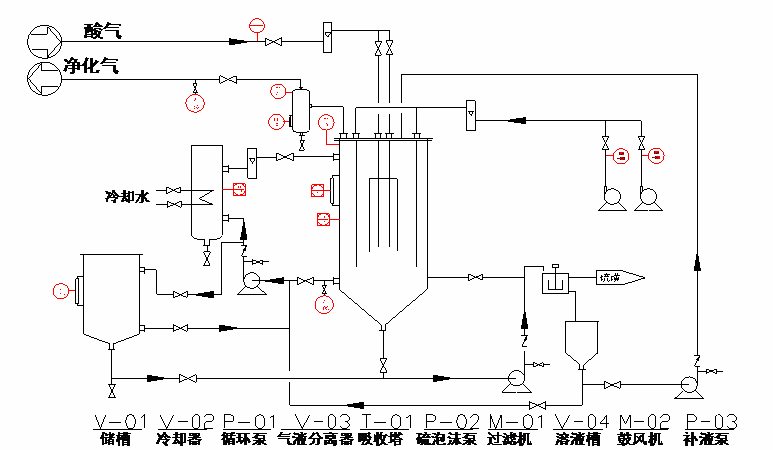

1. 小气量高浓度脱硫技术简介

有机铁液相脱硫技术主要用于处理中低潜硫量的含硫气体(<3000吨硫磺/年)。目前在国内外已建设200多套工业化装置,广泛应用于炼油厂脱硫、煤制合成气脱硫、天然气脱硫、城市垃圾废气处理等的硫回收和尾气处理工艺过程中,H2S的硫脱除率可以达到99.9%以上,处理后的尾气可直接排放,达到环保要求,是世界公认的处理中低潜硫量含硫气体的最佳技术。

我公司开发了配套的有机铁液相脱硫催化剂,该催化剂对原料适应性强,即使酸性原料气量波动较大以及H2S含量在0~100%范围内变化均能达标处理;催化剂的脱硫效率高,脱硫率可达99.99%以上,处理后的排放尾气中的H2S 残留量低于10 ppmv,完全满足环保要求。

2. LOC催化剂的脱硫原理

有机铁液相脱硫催化剂基本特征是脱硫液吸收H2S进行氧化反应把负二价硫离子氧化为单质硫,其实质是液相中的克劳斯反应:

吸收过程:

气体在水中的吸收

H2S(气)+H2O(液)←→H2S(溶液)+H2O(溶液) (1)

电离

H2S(溶液) ←→H+ + HS- (2)

被三价铁离子(Fe3+)氧化(LOC催化剂提供三价铁离子源)

2HS- + 2 Fe3+ → HS- + 2Fe2++ H++S0 (3)

总的吸收反应

H2S(气)+2 Fe3+→2H++S0.+2 Fe2+ (4)

再生过程:

O2的吸收

1/2 O2(气)+H2O←→1/2 O2(溶液)+H2O (5)

二价铁离子(Fe2+)的再生(LOC催化剂被氧气再生)

1/2 O2(溶液)+ H2O +2 Fe2+←→2OH-+2 Fe3+ (6)

总的再生反应

1/2 O2(气)+H2O+2 Fe2+→2OH-+2 Fe3+ (7)

把反应方程式(4)和(7)相加为克劳斯反应(8):

H2S+1/2 O2 → H2O+S0 (8)

在上述反应中,LOC催化剂的作用是将电子从吸收反应侧输送到再生反应侧。由于LOC催化剂在碱性溶液环境中具有很强的吸氧、载氧的能力,被吸附的氧处于活化状态,具有很强的催化氧化活性,LOC输出氧进行析硫氧化反应后,再生时能迅速吸附空气中的氧并将其活化,恢复LOC催化剂的活性。

3. 参数及处理指标

1)酸性气体条件:

温度: ~40℃ 压力:0.5MPa

摩尔组成如下:

|

H2O

|

H2

|

C1

|

H2S

|

|

0.0011

|

0.009

|

0.001

|

0.978

|

2)净化气指标: H2S <10 mg/Nm3

4. 流程说明

酸性气硫回收工艺流程:

酸性气经除水、除尘后进入吸收器中,气体与塔内溶液充分逆流接触,原料气被吸收硫化氢后,净化气由塔顶进入气液分离器放空。吸收了硫化氢的富液在塔内与空气氧化再生;塔内部分溶液由循环泵抽出,打入换热器调整温度后进入吸收再生一体化装置中吸收硫化氢;硫磺由塔底部排出经硫泡沫泵打入过滤机过滤硫磺,清液由补液泵打入吸收再生一体化装置中。分离的硫膏进入熔硫釜,经蒸汽加热熔硫成硫磺。

附:酸性气脱硫流程图

附:酸性气脱硫流程图

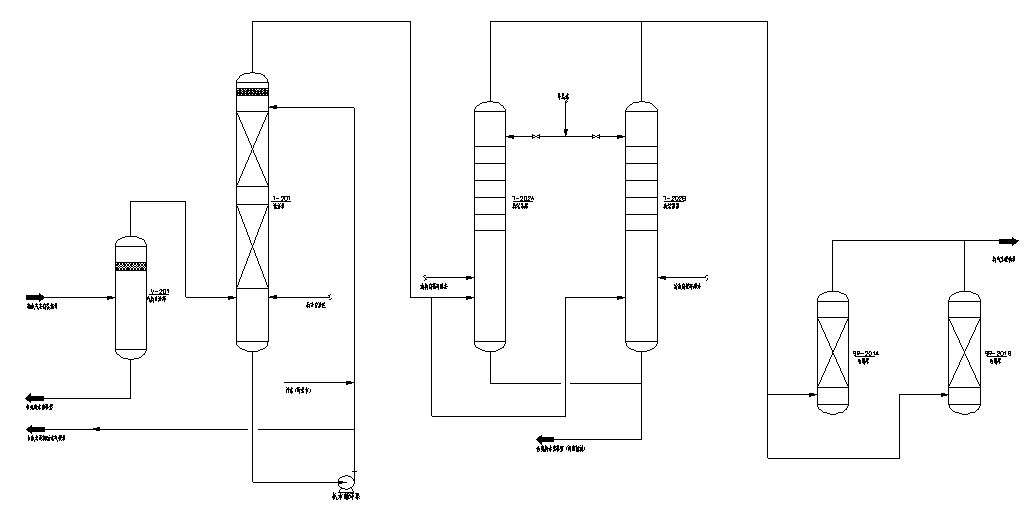

氨精制单元为溶剂再生及酸性水汽提装置的附属单元,为酸性水汽提装置中侧线采出的粗气氨的精制单元。在溶剂再生及酸性水气体装置中,脱除粗气氨中含有的少量硫化氢气体和水,生产合格的液氨产品。

氨精制单元总体流程采用气氨提纯(含洗涤、结晶、催化剂脱硫等过程)、精馏系统,以及液氨贮罐及装车系统。流程图如下:

(1)单塔加压侧采工艺

在加压汽提塔中部抽出一股含H2S富氨气,经三级定温定压分凝后得到较高纯度的氨气,而H2S从汽提塔顶分出。从而使H2S及NH3分开。单塔加压汽提工艺实际上是将H2S塔与脱NH3塔合为一个塔,该工艺具有流程较简单、能耗中等、控制难度较高等特点。

(2)双塔加压汽提工艺

双塔加压汽提对原料的适应性强,对H2S及 NH3含量高的酸性水尤其适用。酸性水中的H2S及 NH3分别在两个塔中逐级脱出,操作上易于控制,但流程较复杂,能耗较高,开工时间较长。以双塔加压汽提工艺为例来进行说明。

表1 单塔加压汽提和双塔加压汽提对比

|

项目

|

单塔加压汽提

|

双塔加压汽提

|

备注

|

|

技术成熟可靠度

|

可靠

|

可靠

|

|

|

工艺流程

|

简单

|

复杂

|

|

|

是否回收液氨(氨水)

|

回收

|

回收

|

|

|

相对投资

|

1.0

|

1.2

|

对新建装置

|

|

占地面积

|

小

|

大

|

|

|

蒸汽单耗 kg/t酸性水

|

160~200

|

230~280

|

|

|

净化水质量

|

满足要求

|

|

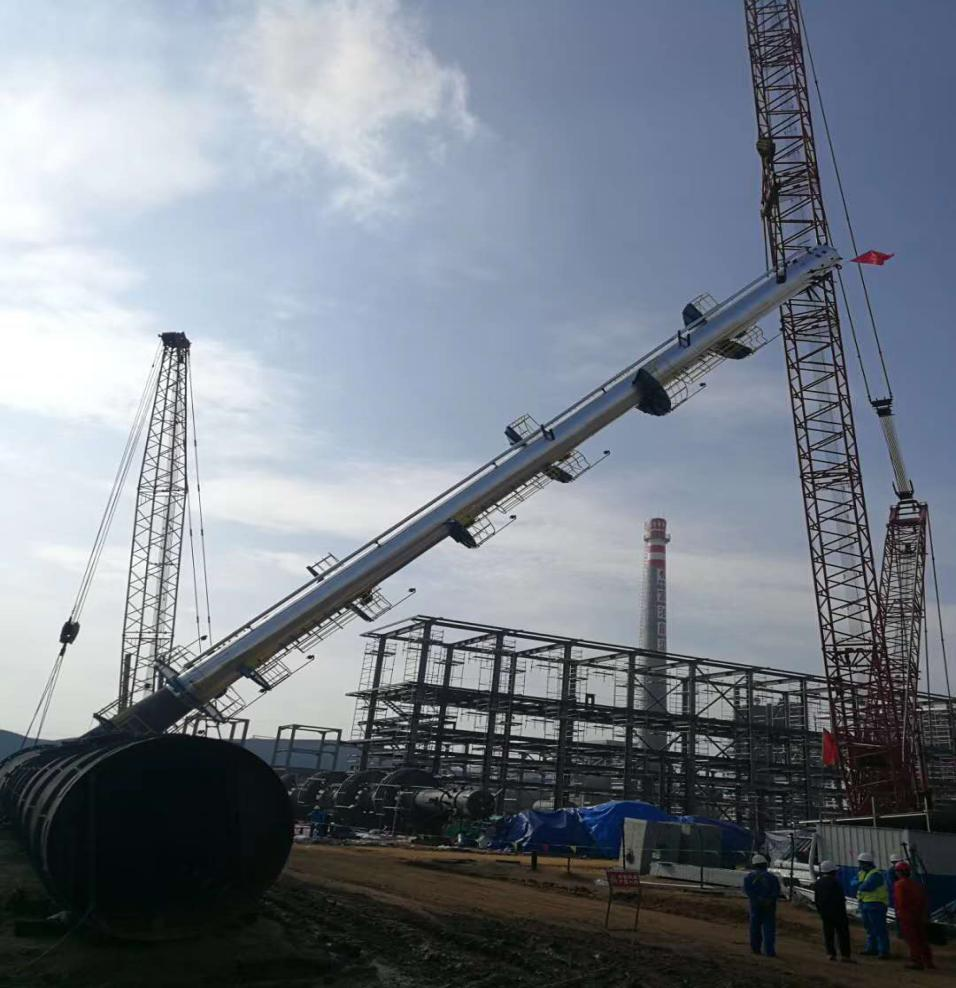

榆林煤化施工现场

神木天元化工施工现场

腾龙焦化厂施工现场

延长油田施工现场

盐湖二期硫酸项目施工现场

神木富油项目施工现场

内蒙晨宏力施工现场

公司利用自身技术优势,可为用户提供多个化工、石化装置改造的技术服务。通过装置工艺优化设计与设备优化设计,可实现扩能、节能减排、废液/气中有效组分回收、消除装置运行瓶颈等,确保装置能长周期、平稳运行,并实现增效减排。